Louis-Arnaud en surf-foil en Mauricio, equipado con la tabla Fast Flyer 4’6 y el S-foil High Aspect 1190 Lift Resumen Composición de un surf foil …

¿Cómo se fabrica una lámina de carbono?

Construir una lámina de carbono no es tarea fácil. Existen diferentes formas y técnicas de hacer una lámina de carbono. Sin embargo, la construcción de una lámina de carbono requiere tecnicismo y conocimientos técnicos. En este artículo detallamos los diferentes pasos para explicar cómo se fabrica una lámina.

Hay que diferenciar la construcción del conjunto del mástil y del fuselaje, de los winglets que son técnicamente más sencillos de producir. Una excelente lámina de carbono está determinada por su rigidez, su deslizamiento y, por lo tanto, la calidad de los perfiles utilizados, el espesor (cuerda y espesor general) y la calidad de los materiales utilizados.

Desde el exterior, es muy difícil comparar un mástil (rígido) de alto rendimiento con un mástil flexible. Un mástil se parece a un mástil. Sin embargo, el rendimiento en el agua puede ser totalmente diferente. Algunos mástiles de carbono son menos rígidos que algunos mástiles de aluminio. Y, sin embargo, todo el mundo piensa que el mástil de carbono es más eficiente.

Entremos en los detalles de cómo se fabrica una lámina de carbono para comprender mejor y elegir su lámina de carbono.

¿Cuáles son los diferentes pasos para hacer una lámina de carbono?

1. Diseño

El diseño de las láminas de carbono es un paso crucial en el proceso de fabricación de una lámina de carbono.

- Para trabajar de manera eficiente, el gerente de proyecto de láminas da las especificaciones más precisas posibles y determina las características específicas de lo que está buscando para crear esta lámina de carbono.

- A continuación, los ingenieros utilizan un software 3D avanzado para diseñar las láminas con precisión. Este software determina las características precisas de cada perfil y le permite elegir el mejor perfil de acuerdo con las especificaciones.

- Finalmente, en un tercer paso, modela las diferentes partes del foil: las alas, el fuselaje, el mástil y el marco y, sobre todo, optimiza su forma y su ajuste refinando ciertas partes, o engrosando ciertas áreas potencialmente frágiles.

Utilizando estas herramientas de simulación, los ingenieros simulan el comportamiento del foil en diferentes condiciones y observan el arrastre potencial de cada parte del foil, determinan la velocidad potencial de cada aleta o estabilizador.

Este paso es fundamental para ahorrar tiempo a nivel de prototipado más adelante. Esto permite tomar decisiones informadas a la hora de diseñar la lámina para lograr el mejor rendimiento posible.

Las características de un mástil de carbono para la velocidad o para el salto no son las mismas. Las limitaciones del esfuerzo son diferentes. Por lo tanto, las formas del mástil se ajustan según las necesidades.

Como norma general, si lo que buscas es planeo, reduces la resistencia del mástil, el fuselaje y las aletas. Así, para reducir la resistencia, reducimos los espesores, la cuerda del mástil, y afinamos el grosor del fuselaje siendo lo más rígido posible. La complejidad de una buena lámina de carbono se encuentra entre una excelente finura y una rigidez máxima.

2. Prototipado / mecanizado del molde

Cuando el ingeniero y el director del proyecto han llegado a un acuerdo sobre la forma general y el rendimiento de la lámina, la fase de diseño comienza con la producción de un prototipo.

Este paso consiste en mecanizar el molde de las diferentes partes de la lámina. Si el diseño está bien realizado, entonces el prototipo es solo una fase de confirmación. De lo contrario, debe comenzar el modelado 3D nuevamente.

El mecanizado se realiza con alta precisión mediante un CNC, es una máquina que corta aluminio o acero (también podemos hacer moldes de madera o en “laboratorio” en algunos casos para una rápida propagación).

3. Colocación de las telas de carbono en el molde.

Cuando el molde está terminado y pulido, otra máquina corta la tela de carbono con un láser. Cada vez más, se utiliza carbono preimpregnado (preimpregnado en la fabricación). Este método tiene varias ventajas: permite obtener la cantidad ideal de resina en el carbón, evita la necesidad de que el personal trabaje con una resina tóxica, ahorra tiempo y permite una precisión considerable.

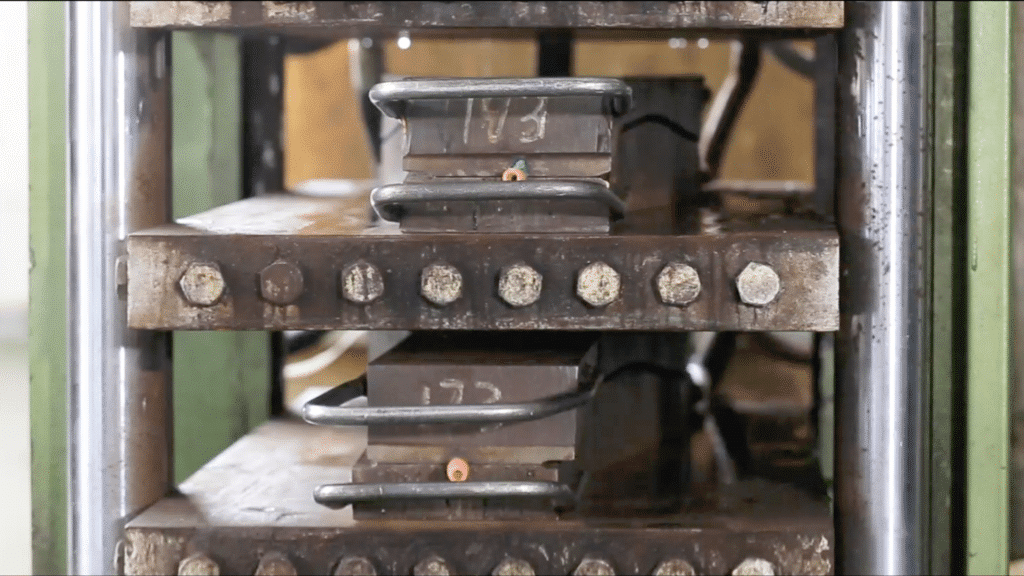

Después de este paso, las piezas de tela se colocan en los moldes, orientándolas de formas específicas para obtener más solidez en algunos lugares o más rigidez en otros. Una vez cerrado el molde, se calienta y se comprime con una prensa hidráulica.

Las piezas de tejido de carbono se orientan en los moldes de formas específicas para obtener más resistencia en un lugar o más rigidez en otro. El ángulo de posicionamiento de los tejidos de carbono, la cantidad o el grosor influyen en la resistencia mecánica de la pieza. Este es uno de los pasos clave en la realización de la lámina de carbono. Si la fábrica tiene poca o ninguna de estas técnicas fundamentales, entonces la pieza nunca tendrá las características deseadas.

4. Cocina

Una vez cerrado el molde, se calienta y se comprime con una prensa hidráulica (varias toneladas). A veces se utiliza un autoclave en algunas piezas, lo que permite aumentar aún más la presión sobre toda la pieza. Sin embargo, esto requiere mucha mano de obra, tiempo e infraestructura. Cada vez se utilizan más prensas de gran tamaño que permiten colocar varias toneladas en todas las diferentes partes del molde.

5. Acabado

Una vez finalizada la cocción, se retira el material sobrante. Cada pieza se lija a mano o con un robot de cocina para obtener una superficie lisa.

Finalmente, se perforan agujeros para colocar los insertos o dejar pasar los tornillos. Se le aplica un barniz. A continuación, la pieza se prueba en todas las direcciones para comprobar que no tiene defectos.

6. La fase de prueba

Si todo cumple con las especificaciones, el rendimiento deseado en el agua (gracias a las pruebas en diferentes condiciones de viento, oleaje y tamaño) y si resiste las fuerzas mecánicas en el taller, entonces es posible iniciar la fase de industrialización donde cada paso se optimiza para producir una lámina en grandes series.

En conclusión.

La producción de una lámina de carbono requiere mucha investigación y tiempo para lograr un producto duradero y de alto rendimiento. Algunas marcas quieren acelerar estos diferentes pasos para producir rápidamente y crear un zumbido en el marketing.

Nuestra estrategia es todo lo contrario. Preferimos tomarnos el tiempo necesario para que cada paso se lleve a cabo a la perfección para producir una lámina de alto rendimiento que sea duradera en el tiempo. Requiere mucha paciencia, tiempo y energía. Pero permite fabricar una lámina de carbono que es excepcionalmente eficiente y sólida al mismo tiempo.

Si todavía tiene alguna pregunta sobre esto, o cualquier otra solicitud, ¡no dude en ponerse en contacto con nosotros !

Artículo que te puede interesar

¿Sabías que el paddle surf es una excelente manera de fortalecer tu cuerpo? Esta actividad no solo te permite escapar en el agua, sino que …

¿Estás buscando una tabla de paddle surf hinchable para el verano para navegar en el mar o lago? El remo hinchable realmente tiene muchas ventajas …

¿Qué es el Wing Foil? El Wing Foil es lo último en deportes de tabla. Consiste en manejar un ala a dos manos con un …